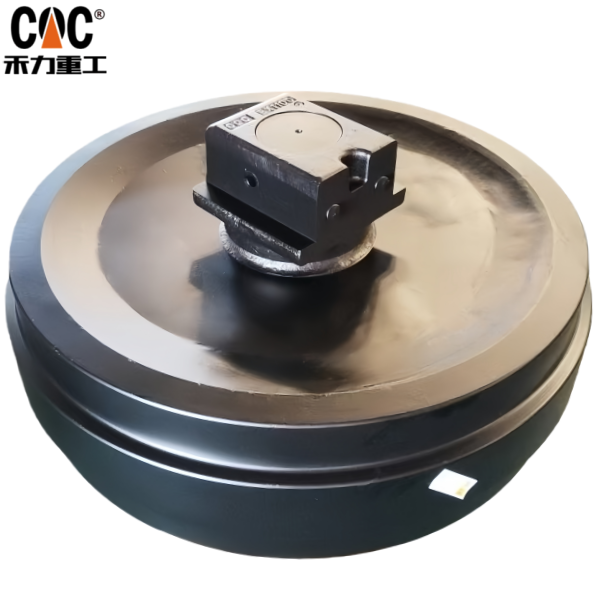

HITACHI 2044037 9101204 4390412 EX1100 Rueda guía de oruga AS/Conjunto de rueda guía de oruga - fabricado por HELI-CQC TRACK/Fabricante y proveedor de componentes de chasis de excavadora de servicio pesado

Ficha técnica: Conjunto de rueda guía y rueda tensora HITACHI EX1100 (N.° de pieza 2044037/9101204) – Fabricado por HELI-CQC TRACK

Meta descripción:Rueda guía de oruga y conjunto tensor HITACHI EX1100 de calidad OEM (P/N 2044037/9101204).HELI-CQCFabrica componentes de chasis de excavadoras de servicio pesado con tecnología avanzada de forjado, tratamiento térmico y sellado para una máxima durabilidad.

1. Identificación de componentes y sinopsis funcional

Números de piezas OEM: 2044037, 9101204

Solicitud:Excavadoras de cadenas Hitachi serie EX1100.

Nombres de los componentes:

- Rueda guía de pista: también conocida como rodillo inferior o rodillo inferior.

- Conjunto de rueda guía: también conocida como rueda guía delantera.

Fabricante y proveedor:PISTA HELI-CQC, un fabricante especializado en sistemas de tren de rodaje para excavadoras de servicio pesado.

Estos dos componentes son elementos críticos del tren de rodaje de la excavadora y trabajan en conjunto con la cadena de orugas, la rueda dentada y los rodillos portadores para formar un circuito de orugas continuo.

- Rueda guía de la pista (LOCA):

- Función principal: Soporta el peso de la máquina y guía la sección inferior de la cadena de oruga.

- Distribución de carga: soporta la carga estructural principal, distribuyéndola uniformemente a lo largo del tramo inferior de la vía para garantizar la estabilidad del suelo y evitar hundimientos excesivos.

- Guiado de Vía: Sus bridas dobles mantienen la alineación lateral de la cadena de la vía, evitando descarrilamientos durante las maniobras de desplazamiento y dirección.

- Conjunto de rueda guía de oruga (rueda guía delantera):

- Función principal: Guía la cadena de la oruga en la parte delantera del tren de rodaje y proporciona ajuste de tensión.

- Definición del contorno de la pista: Dirige la cadena de la pista hacia el suelo, creando la característica “forma de D” del bucle de la pista.

- Absorción de impactos: A menudo incorpora un resorte o amortiguador hidráulico para absorber las cargas de impacto de los obstáculos.

- Ajuste de tensión: La polea tensora está montada sobre un mecanismo tensor (de tornillo o hidráulico), lo que permite un ajuste preciso de la tensión de la cadena de la oruga, lo cual es crucial para un rendimiento y una vida útil óptimos.

2. Especificaciones técnicas detalladas y diseño de ingeniería

HELI-CQCfabrica estos componentes para satisfacer las rigurosas demandas de la excavadora EX1100 de 100 toneladas, empleando ingeniería y ciencia de materiales avanzadas.

A. Ciencia de los materiales y forja:

- Material del núcleo: Tanto la rueda guía como la rueda tensora están forjadas en caliente a partir de aleaciones de acero con alto contenido de carbono y manganeso, como 50Mn o 60Si₂Mn. Este proceso de forjado crea un flujo de grano superior que mejora la resistencia al impacto y a la fatiga, superando con creces sus equivalentes de fundición.

- Ejes y bujes: mecanizados a partir de aceros de aleación de alta resistencia (por ejemplo, 42CrMo, 40Cr) y combinados con bujes de bronce sinterizado o acero dúplex resistentes al desgaste para garantizar la longevidad bajo fuerzas de rotación de alta carga.

B. Tratamiento térmico avanzado:

- Temple y revenido (Q&T): Todo el componente se somete a este proceso para lograr un núcleo resistente y dúctil (aprox. 30-40 HRC) capaz de soportar cargas de impacto masivas sin agrietarse.

- Endurecimiento por inducción: Las superficies de desgaste críticas (la pista de contacto de rodadura, las bridas de guía de la rueda guía y el borde de la rueda guía) se endurecen por inducción a una profundidad de 5-8 mm, alcanzando una dureza superficial de 58-62 HRC. Esto proporciona una resistencia excepcional al desgaste abrasivo en las duras condiciones de minería y canteras.

C. Sistema de sellado (diseño laberíntico de múltiples etapas):

HELI-CQCUtiliza un sistema de sellado de última generación que es fundamental para la vida útil de los componentes en entornos contaminados.

- Sello primario: un sello de labio de caucho de nitrilo butadieno (NBR) accionado por resorte, de alta resistencia, que mantiene un contacto constante con el anillo de desgaste.

- Sello Laberinto: Un sello mecánico complejo de múltiples canales diseñado para crear un camino tortuoso que atrapa y expulsa eficazmente partículas abrasivas (lodo, arena, polvo).

- Barrera de grasa: La cavidad del sello está llena de grasa de complejo de litio resistente al agua y a altas temperaturas, lo que crea una barrera de presión positiva que evita aún más el ingreso de contaminantes y garantiza la lubricación continua de las superficies internas de los bujes.

D. Lubricación y mantenimiento:

Diseñados como componentes sellados y lubricados de por vida, no requieren lubricación interna rutinaria. Se incluyen engrasadores externos para ajustar la tensión de la oruga (rueda guía) y purgar las cavidades de los sellos externos.

3. Protocolo de fabricación y garantía de calidad HELI-CQC

HELI-CQCEl proceso de fabricación de está estructurado en torno a la precisión y el control de calidad.

- Flujo de trabajo de producción: Certificación de materia prima → Forjado en matriz → Mecanizado en bruto → Temple y revenido → Endurecimiento por inducción → Mecanizado de acabado CNC de precisión → Conjunto de sellos y cojinetes → Pruebas de rendimiento → Pintura y embalaje anticorrosión.

- Control de calidad integral:

- Inspección dimensional: verificación del 100% utilizando medidores de precisión, calibradores y máquinas de medición de coordenadas (CMM) para garantizar el cumplimiento dimensional del OEM.

- Verificación de dureza: pruebas Rockwell y Brinell tanto en el núcleo como en las superficies de desgaste para cada lote de producción.

- Pruebas no destructivas (NDT): la inspección por partículas magnéticas (MPI) se utiliza para detectar cualquier defecto o grieta subsuperficial en los componentes forjados antes del mecanizado.

- Prueba de torque rotacional: cada unidad ensamblada se prueba para verificar que gire suave y libremente con valores de torque específicos, lo que confirma la instalación adecuada del sello y del cojinete.

- Prueba de fugas del sello: una prueba de caída de presión valida la integridad de todo el sistema de sellado, garantizando que sea impermeable a la contaminación.

4. Análisis del modo de falla y ventajas de durabilidad

UsandoHELI-CQCLos componentes mitigan fallas comunes del tren de rodaje:

- Desgaste prematuro de la brida: se combate mediante endurecimiento por inducción profunda.

- Falla del sello y contaminación interna: evitada por el diseño del sello laberíntico de múltiples etapas.

- Agarrotamiento de componentes: se evita mediante tolerancias internas precisas y un sellado eficaz.

- Fracturas del núcleo: mitigadas por la construcción forjada y la tenacidad adecuada del núcleo gracias al tratamiento térmico Q&T.

5. HELI-CQC TRACK: Un socio estratégico de fabricación

HELI-CQCRepresenta la cumbre de la fabricación de trenes de rodaje para trabajo pesado y ofrece:

- Reemplazo directo OEM: los componentes están diseñados para una intercambiabilidad perfecta con las piezas originales de Hitachi.

- Fabricación vertical integrada: el control total sobre el proceso de producción, desde la forja hasta el ensamblaje, garantiza una calidad constante y una excelente relación calidad-precio.

- Rendimiento comprobado en campo: las piezas están diseñadas y probadas para brindar una vida útil comparable o superior a la de los componentes OEM en condiciones de funcionamiento similares.

- Capacidad de cadena de suministro global: la capacidad de atender mercados internacionales con una logística confiable, garantizando un menor tiempo de inactividad para los operadores de equipos en todo el mundo.